Толщина покрытия и другие пункты, которым стоит уделить внимание при работе c АФП

- Методы измерения толщины покрытия

- Подготовка металлических поверхностей

- Обезжиривание деталей

- Подготовка пластмассовых поверхностей

- Способы нанесения антифрикционных покрытий

Применение антифрикционных покрытий (АФП) – наиболее современный и перспективный способ защиты деталей от интенсивного износа.

Твердые смазочные вещества, которые они содержат, заполняют микронеровности сопряженных основ, увеличивая их опорную площадь и снижая интенсивность трения.

Толщина слоя покрытия колеблется от 5 до 20 мкм – в зависимости от поставленных задач. Контролировать этот показатель очень важно в целях понимания эффективности проводимых операций.

В статье рассмотрены способы измерения толщины покрытия, а также некоторые другие моменты, влияющие на качество и эффективность АФП.

Методы измерения толщины покрытия

От толщины покрытия, т.е. расстояния между его внешним слоем и покрываемой поверхностью, зависит срок службы, коэффициент трения и другие рабочие свойства АФП.

При нанесении покрытия необходимо учитывать, что его толщина должна превышать размер микронеровностей соприкасающихся поверхностей. В разных случаях она может составлять от 5 до 20 мкм.

Существуют следующие методы измерения толщины защитной пленки:

- Линейное измерение с помощью микрометра

- Взвешивание изделий до и после нанесения покрытия: по разности масс определяют объем покрытия, а среднюю толщину рассчитывают по соотношению объема к площади поверхности обработанного изделия

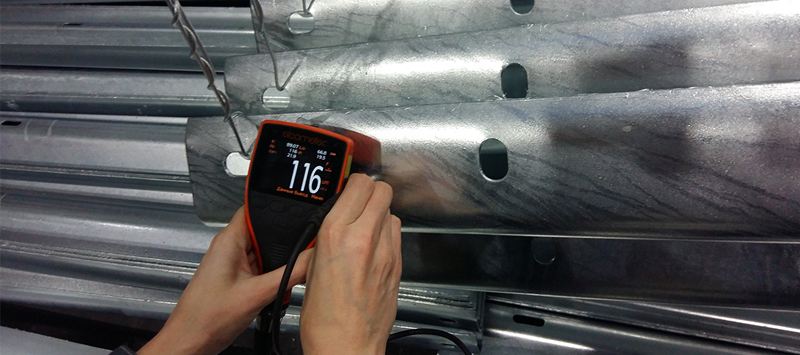

- Измерение магнитным толщиномером – специальным прибором, работа которого основана на изменении силы притяжения между намагниченным шариком и ферромагнитным основанием (т.е. данный метод применяется для материалов-ферромагнетиков)

- Измерение вихревым толщиномером: с помощью вихревых токов определяется толщина покрытий на немагнитных основаниях (алюминии, меди, титане и др.)

Результаты замеров толщины покрытия следует обязательно сопровождать указанием метода измерения и названием использованного прибора, так как каждый из них может иметь определенную погрешность.

Подготовка металлических поверхностей

В целях повышения адгезии и срока службы антифрикционных покрытий имеющиеся на металлических поверхностях окислы, следы коррозии и загрязнения различной природы удаляются определенными методами: механическими или химическими. Выбор того или иного определяется поставленными задачами и особенностями металлов.

Для очистки деталей из стали, титана, алюминия, меди, магния и их сплавов, хромированных и никелированных поверхностей часто применяется механическая пескоструйная обработка. Она проводится мелкозернистой окисью алюминия или литой сталью, способствует удалению ржавчины и делает поверхности более шероховатыми, чем способствует лучшей адгезии АФП.

Следует учитывать, что такой вид обработки изменяет линейные размеры деталей до 1,3 мкм, что обязательно следует учитывать при его выборе.

В числе химических методов подготовки поверхностей перед нанесением АФП могут применяться специальные очистители металлов, растворяющие масляные, силиконовые и прочие загрязнения (например, очиститель металла MODENGY), или другие способы обработки для наиболее «проблемных» основ.

- Фосфатирование

Обработка низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди мелкокристаллическим раствором фосфатов марганца, цинка или железа.

Фосфат марганца увеличивает несущую способность и смазывающие свойства антифрикционного покрытия, фосфат цинка улучшает его коррозионную стойкость, а фосфат железа способствует повышению адгезии АФП.

После обработки фосфатный слой имеет ровную однородную структуру, серый, черный или промежуточный оттенок цвета. Не допускается наличие на обработанных поверхностях пятен фосфатирующего раствора и следов коррозии.

- Травление

Снятие верхнего слоя металла вместе с продуктами коррозии, окислами и другими загрязнениями. Производится специальными растворами серной, азотной, соляной, фосфорной, хромовой, щавелевой кислот (обычно смесью нескольких) в нужной концентрации.

Применяется для обработки деталей из низко- и высоколегированных сталей, алюминия, титана, меди и медных сплавов.

После травления детали тщательно промываются в целях удаления остатков кислот.

- Анодирование

Один из методов обработки алюминия и его сплавов для создания на них оксидной пленки.

Проводится с использованием серной или хромовой кислоты. Первую применяют для сплавов, содержащих более 0,5 % меди и свыше 7,5% легирующих добавок, вторую – для прочих сплавов и чистого алюминия.

Для растворов кислот используется высокоочищенная вода с низким содержанием хлоридов и сульфатов.

Обезжиривание деталей

Ни один из видов химической обработки поверхностей перед нанесением АФП не предусматривает возможности трогать подготовленные детали голыми руками.

Однако обезжиривание необходимо проводить в любом случае – для более равномерного нанесения АФП, его прочности и долговечности.

Современные органические растворители не оставляют следов после испарения, не содержат ароматических соединений, поэтому безопасны для человека и окружающей среды.

Для очищения и обезжиривания металлических поверхностей идеально подходят очистители MODENGY. Они производятся на основе смеси органических растворителей и функциональных добавок.

Очиститель металла MODENGY эффективно удаляет различные загрязнения и обезжиривает детали, не вызывая коррозии.

Специальный очиститель-активатор MODENGY применяется для финишной подготовки поверхностей – удаления остаточных загрязнений, их обезжиривания и активации перед нанесением покрытия. Состав распыляется с расстояния 15-20 см и испаряется уже через 15 минут.

Операцию промывки и обезжиривания обычно производят несколько раз свежим составом, после чего детали высушивают на воздухе. После обезжиривания поверхности не трогают!

Подготовка пластмассовых поверхностей

Обработка пластмассовых деталей подразумевает их обезжиривание и очистку специальными неагрессивными растворителями.

Для улучшения адгезии АФП пластиковым поверхностям придается искусственная шероховатость: например, путем мелкой пескоструйной обработки или активации плазмой низкого давления.

Способы нанесения антифрикционных покрытий

Способ нанесения антифрикционного покрытия выбирается исходя из материала, количества, формы и размера деталей, расположения и конфигурации обрабатываемых поверхностей.

Наиболее распространены такие методы как:

- Распыление

- Погружение

- Трафаретная печать

- Ручное нанесение (кистью, щеткой, валиком)

Жидкие АФП перед применением тщательно перемешивают до однородности. При необходимости получить покрытие толщиной менее 5 мкм, состав разбавляют специальным растворителем.

Наиболее удобный и эффективный способ нанесения покрытий – распыление. Для его осуществления используется традиционное окрашивающее оборудование высокого давления или аэрозольные АФП, которые уже готовы к применению.

Антифрикционные составы в аэрозольных фасовках выпускает компания Моденжи.

Покрытия MODENGY 1001, MODENGY 1002, MODENGY Для деталей ДВС наносятся тонким слоем (8-12 мкм) на очищенные и обезжиренные поверхности с расстояния 15-20 см. Предварительно баллоны тщательно встряхиваются до появления стука шариков.

Данные материалы имеют разное время полимеризации (от 25 минут до 12 часов), однако теряют липкость уже через 5-10 минут, позволяя нанести еще один слой или транспортировать обработанные детали.