Декантеры. Принцип работы и сервис

- Устройство и принцип работы декантера

- Правила обслуживания декантеров

- Преимущества и недостатки горизонтальных декантеров

Декантер представляет собой емкость с вращающимся шнеком для осаждения частиц. Действие силы тяжести заставляет твердые частицы, которые тяжелее жидкости, оседать на дно, образуя при этом осадочных слой.

Огромную популярность декантеры приобрели на винных производствах. С их помощью не только осветляют продукцию, но и обогащают напиток кислородом, улучшая его вкус и аромат.

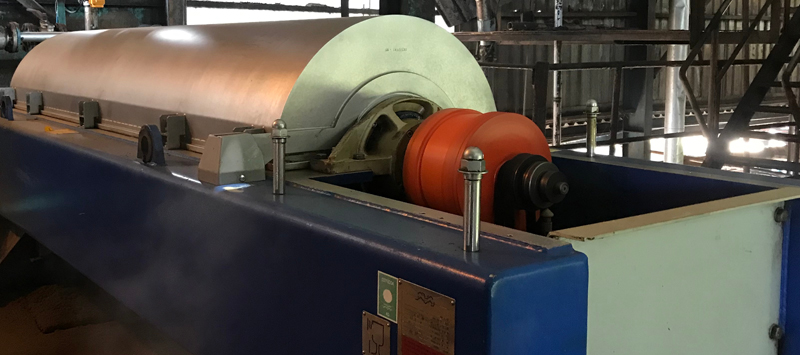

Устройство и принцип работы декантера

Конструкция декантера:

- Барабан

- Шнек

- Камера разделения

- Впускные порты

- Порты выгрузки

- Затворное устройство

Продукт, который необходимо очистить, через центральную трубку подводиться к впускному порту (загрузочной зоне) декантера. Далее он попадает в барабан в форме цилиндра, переходящего в конус. Исходя из конкретной задачи на барабане устанавливается определенная скорость вращения. Внутри него под действием центробежных сил продукт распределяется по внутренним стенам и образует концентрический слой.

Содержащиеся в жидкости твердые частицы, которые осели на стенках барабана, попадают в разгрузочную камеру и сбрасываются вниз.

Продукт, очищенный от частиц, стекает через цилиндрическую часть барабана и выходит через специальное отверстие в его крышке.

При помощи декантера выполняется не только разделение фаз, но и уплотнение осадка, который необходимо удалить. Именно для этого предназначен шнек. Он перемещает осадок вдоль устройства к зоне выгрузки. Чтобы это обеспечить, предусмотрено отличие скорости вращения шнека от скорости вращения барабана в меньшую сторону.

Действие винтового движения заставляет осажденные частицы передвигаться вдоль барабана, переходя из цилиндрической части в коническую. В последней к горизонтальному движению добавляется радикальная составляющая. Процесс отжима начинается в момент, когда осадок оказывается выше уровня жидкости.

Вывод жидкости осуществляется через выходной канал, который находится в противоположной области барабана. Его положение устанавливается при помощи регулировочного кольца. Проходя вдоль цилиндрической части барабана, жидкость очищается. Далее она переливается в отводящий канал и выводится из декантера. Именно так происходит разделение фаз внутри барабана и их последующее удаление.

Правила обслуживания декантеров

Чтобы обеспечить долговечную и бесперебойную работу декантеров, необходимо регулярно проводить сервисное обслуживание оборудование. Особое внимание стоит уделять смазыванию основных узлов трения: редукторных механизмам, коренным подшипникам, подшипникам шнека.

При подборе смазочных материалов очень важно, чтобы они соответствовали требования безопасности. Самое главное из них – наличие пищевого допуска.

Большую популярность на российских предприятиях приобрели смазочные материалы от компании

Они включают в свой состав только безопасные компоненты и сертифицированы международной организацией NSF. Масла совместимы с большинством пластмасс и эластомеров, не образуют твердых отложений, а также обладают высокими антикоррозионными и противоизносными свойствами.

Повысить ресурс подшипников шнека декантера способна многоцелевая смазка

Для защиты коренных подшипников, которые работают на высоких оборотах, оптимально подходит пластичная смазка

Преимущества и недостатки горизонтальных декантеров

Горизонтальные устройства имеют следующие преимущества:

- Непрерывный режим работы

- Высокий уровень автоматизации

- Отсутствие расходных материалов

- Хорошие эксплуатационные свойства

Непрерывный режим работы декантеров позволяет повысить производительность всего технологического процесса, а также минимизировать участие человека.

Устройства могут быть как полностью автоматизированными, так и работать по заданным параметрам. Детали, испытывающие серьезные нагрузки, отсутствуют в декантерах, поэтому нет необходимости их частой замены. Это значительно повышает надежность работы оборудования.

Кроме этого, декантеры достаточно эргономичны и занимают немного места, а закрытая конструкция предотвращает загрязнение окружающей среды компонентами очищаемой жидкости.

Однако весомым недостатком декантеров является большой расход электроэнергии. Так как в движении находится не только барабан, но и шнек, используются одновременно два электродвигателя.