Ускоренные лабораторные испытания. Проведение исследований на базе российского инженерного центра MODENGY

- Испытания на коррозию

- Испытания на трение и износ

- Микроструктурные исследования

- Заключение

Каждый производитель изделий и механизмов сталкивается с проблемой необходимости определения срока их службы и энергоэффективности.

Определение этих свойств осуществляется с учетом износостойкости, коэффициента трения и коррозионной стойкости сопряженной пары.

Согласно ГОСТу 30480 для оперативного получения информации о данных характеристиках проводят лабораторные испытания, входящие в рациональный цикл испытаний (РЦИ).

В рамках РЦИ определяется степень совместимости материалов пары трения, оцениваются фрикционно-износные параметры применительно к определенным эксплуатационным условиям, определение критических точек с учетом полученных данных.

Для прогнозирования эксплуатационных свойств материалов на этапе проектирования узлов трения специалисты предприятий обращаются в испытательный центр MODENGY, расположенный в городе Брянске.

В рамках лаборатории проводятся испытания на коррозию, трение и износ, микроструктурные исследования.

Испытания на коррозию

ГОСТ 30630.2.5 (ISO 9227) регламентирует процесс проведения испытаний на стойкость материалов к воздействию климатических факторов.

Исследования проводятся в автоматических камерах соляного тумана, позволяющих за относительно короткий промежуток времени определить стойкость образцов к коррозии или антикоррозионные свойства защитных материалов.

Данный метод испытаний широко используется в международной практике, поэтому можно сравнивать результаты исследований для ранжирования материалов п их антикоррозионным свойствам.

Испытания на трение и износ

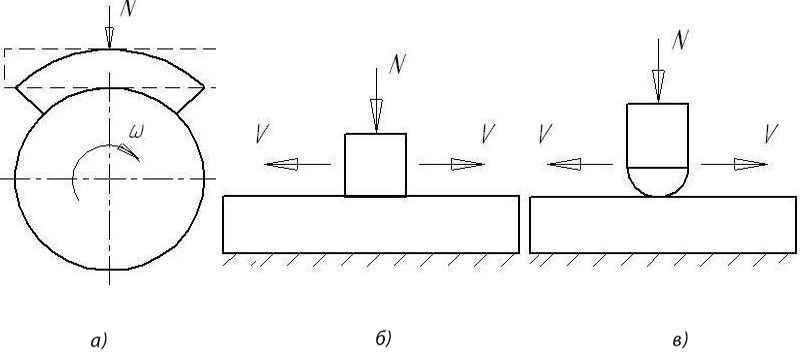

Триботехнические испытания проводятся по трем основным схемам (рис. 2). С советский период были широко распространены роликовые машины трения, работающие по схеме «колодка-ролик» (рис. 2а).

Наиболее современными являются схемы исследований с сосредоточенным контактом («сфера-плоскость», рис 2.в) при вращательном или возвратно-поступательном движении.

Их преимуществами являются устранение погрешности установки образцов, уменьшение срока приработки на макроуровне, сокращение времени на получение результатов.

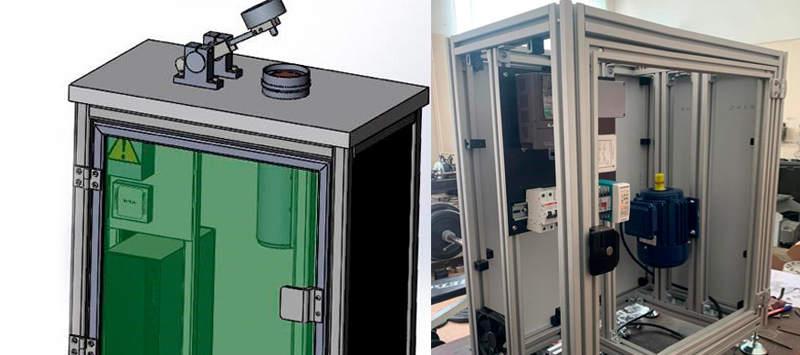

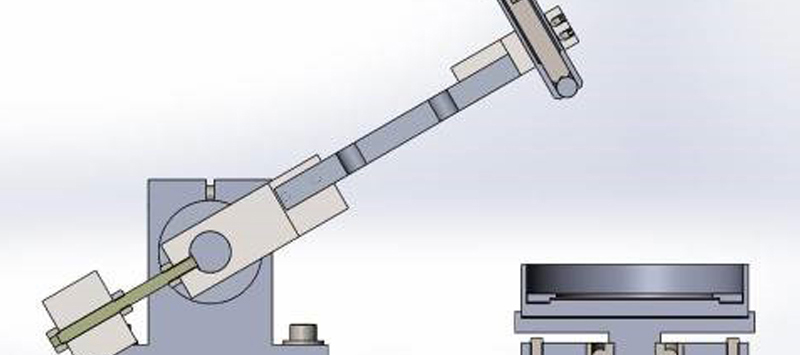

В инженерном центре MODENGY проводятся испытания на трение и износ согласно стандартам ASTM G99 и ASTM G133 по всем обозначенным схемам трения, включая схемы на рис. 2б и 2в. Испытательные установки лаборатории разработаны при участии ведущих специалистов ИМАШ РАН им. А.А. Благонравова в области трибометрии. На рис. 3 и 4 представлены общий вид установки для испытаний по ASTM G99 и ее блок нагружения.

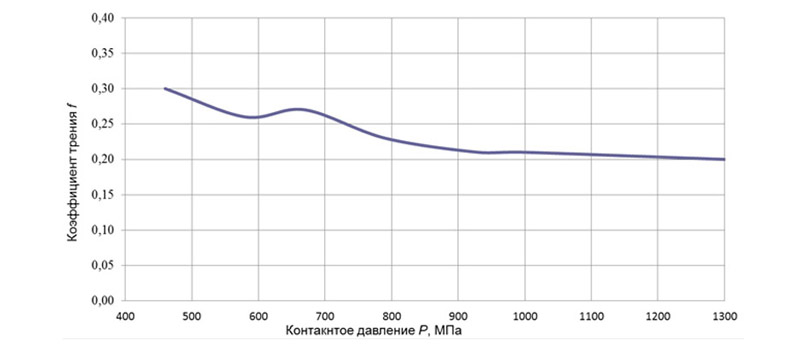

На рисунке 5 продемонстрированы результаты трибологических испытаний. С учетом зависимости коэффициента трения от скорости скольжения, контактного давления и условий окружающей среды определяются оптимальные режимы работы исследуемой пары трения, критические точки и границы применимости.

В процессе испытаний также можно исследовать температурный режим трения путем снятия температурных полей с помощью специального прибора, показанного на рис. 6.

Микроструктурные исследования

Структура конструкционных материалов до и после испытаний отличается. Для отслеживания и оценки этих изменений, а также определения равномерности распределения слоя защитного покрытия на поверхностях образца сложной формы применяются методы микроструктурных исследований.

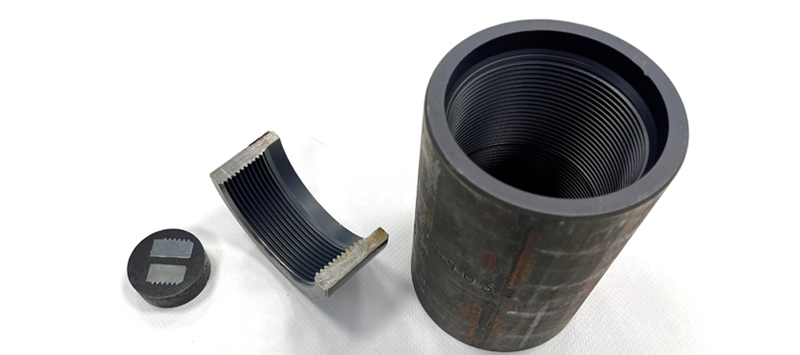

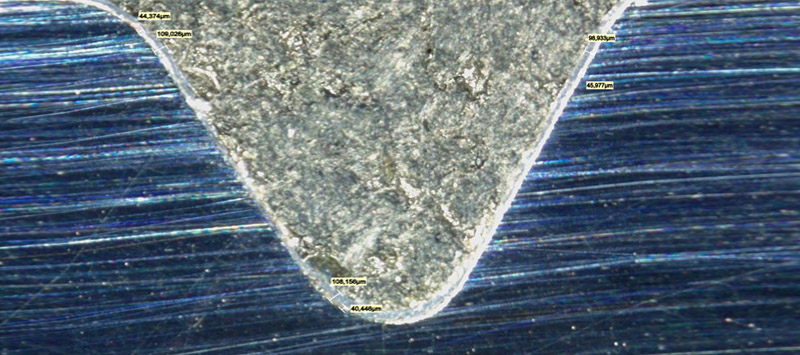

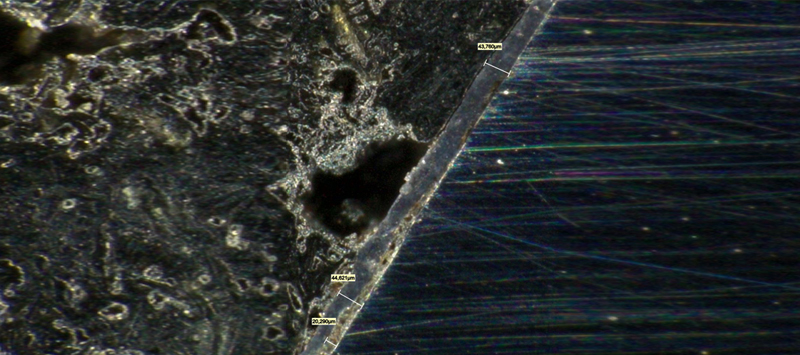

Примеры образцов для проведения микроструктурных исследований представлены на рис. 7, а на рис. 8 – микрофотографии, позволяющие оценить равномерность покрытия и наличие дефектов.

Микроструктурные исследования позволяют отрабатывать технологию нанесения покрытий, обеспечивая их качество на поверхностях сложной геометрии с высокими требованиями к точности.

Заключение

Лабораторные испытания, проводимые на стадии проектирования узлов трения и механизмов, позволяют в сжатые сроки подобрать оптимальные конструкционные материалы для изготовления изделий с учетом границ их применимости, а также прогнозировать и оценивать их эксплуатационные характеристики.

Специалисты компании «Моденжи» при проведении исследований подходят к анализу материалов с точки зрения системного подхода, учитывая внешние воздействия.

Благодаря этому становится возможным добиваться требуемых выходных параметров (коэффициента трения, интенсивности изнашивания) путем изменения конкретных элементов системы.