Ускоренные испытания красок, смазок и других материалов на коррозию

- Ускоренные испытания на коррозию: назначение и методы

- Ускоренные климатические испытания

- Камера соляного тумана

- Испытания красок, смазок, покрытий, консервационных составов в российской лаборатории коррозии

Ускоренные испытания на коррозию: назначение и методы

Производители оборудования, предназначенного для эксплуатации в условиях коррозионно-активной среды, а также смазочных составов и покрытий с антикоррозионными свойствами, лакокрасочных материалов, консервационных и других составов нуждаются в ускоренном выявлении степени коррозионной стойкости защитных материалов.

Под коррозионной стойкостью защитных составов понимают способность предотвращать возникновение и распространение очагов коррозии по поверхности обрабатываемых ими деталей в условиях негативных воздействий окружающей среды, провоцирующих разрушение элементов из металла и других конструкционных материалов.

Способом, позволяющим с высокой точностью определить срок службы материалов в реальных условиях работы являются натурные испытания. В процессе них смазочные и другие составы функционируют в естественных режимах эксплуатации.

Однако для проведения данных тестирований могут потребоваться годы, а новые защитные составы выпускаются довольно часто. Проводить натурные тестирования каждого из них становится затруднительно.

Поэтому были разработаны методы ускоренных тестирований, в рамках которых искусственно воспроизводятся и усиливаются агрессивные воздействия на образцы для сокращения срока получения результатов.

Важно учесть, что данные испытания не могут использоваться для точного прогнозирования ресурса противокоррозионных материалов, так как в реальных условиях эксплуатации на объекты воздействует множество различных факторов, которые невозможно воспроизвести в рамках одной лаборатории.

Кроме того, поведение исследуемых элементов в высококонцентрированной агрессивной среде может не соответствовать их функционированию в нормальных условиях.

Целью ускоренных испытаний является контроль качества смазок, красок и других материалов, а также сравнение их защитных свойств.

Они позволяют в стандартизированных условиях провести оценку коррозионной стойкости различных материалов в короткий срок – от нескольких дней до нескольких недель.

Основными факторами, влияние которых изучается при ускоренных испытаниях защитных материалов, являются температура, влажность, воздействие агрессивных сред.

Ускоренные климатические испытания

Ускоренные климатические испытания красок, смазок, покрытий и других защитных составов заключаются в искусственном воспроизведении суточных или сезонных колебаний погодных условий в камерах.

В них могут сменяться режимы замораживания и размораживания, облучения, повышения влажности, выдерживания на воздухе, дождевания.

Для проведения одного испытания могут применяться различные камеры: холода, влаги, искусственной погоды и др.

По результатам испытаний исследуют повреждения на поверхности образцов, такие как растрескивания, появление пузырей, отслаивание, выветривание, растворение, меление.

Камера соляного тумана

Испытания на воздействие соляного тумана – один из первых и наиболее результативных методов оценки коррозионной стойкости объектов.

Испытания в камере соляного тумана являются одной из разновидностей климатических испытаний.

Для проведения исследований требуется специальное оборудование – камера соляного тумана.

Процесс тестирования заключается в непрерывном воздействии концентрированного раствора хлорида натрия (трех- или пятипроцентного).

Конструкция испытательной камеры изготавливается из инертных материалов, которые не разрушаются при воздействии агрессивной среды и не оказывают влияние на коррозионную активность раствора.

Раствор хлорида натрия не распыляется на образцы напрямую. Однородный соляной туман генерируется в камере и равномерно оседает на элементы.

Процесс испытания прерывается через одинаковые промежутки времени для контроля состояния поверхности образцов. Регистрируется время появления первых очагов коррозии и последующие повреждения поверхности.

В зависимости от целей исследования процесс испытаний может прерываться после образования первых признаков разрушения либо продолжаться прописанный в технической документации промежуток времени.

Результатом испытаний в камере соляного тумана является количество часов, которые образцы провели в агрессивных условиях без образования признаков коррозии с указанием стандарта, по которому были проведены тестирования.

Циклические испытания на коррозию

Испытания в камере циклической коррозии заключаются в смене режимов эксплуатации образцов.

В ней изменяется температура и относительная влажность воздуха для имитирования сухого и влажного климата, характерных для работы деталей в естественных условиях на открытом воздухе.

Для стимулирования развития коррозионных процессов образцы подвергаются воздействию слабого раствора хлорида натрия.

Благодаря смене режимов работы и снижению концентрации агрессивной среды данный метод испытания позволяет получить результаты, более приближенные к реальным. В то же время на их проведение требуется большее количество времени – от нескольких недель.

Испытания красок, смазок, покрытий, консервационных составов в российской лаборатории коррозии

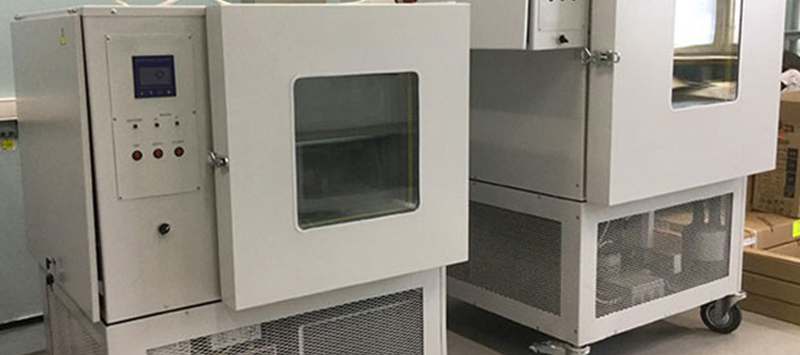

Испытания защитных материалов проводятся в лабораториях, имеющих аккредитованное оборудование. Одной из них является инженерный центр компании «Моденжи», расположенный в городе Брянске. Компания оказывает услуги по проведению ускоренных испытаний на коррозию.

Испытательная установка позволяет проводить тестирования материалов в соляном, кислотном, щелочном тумане, а также осуществлять циклические испытания.

Исследования в лаборатории осуществляются согласно международному стандарту на проведение коррозионных испытаний ISO 9227.

Ускоренные испытания на коррозию включают в себя:

- Сбор информации для составления технического задания на испытание

- Выбор оптимального метода тестирования

- Подготовку поверхности образцов – очистку и обезжиривание

- Нанесение защитных составов

- Регистрацию всех дефектов поверхности до помещения образцов в соляной туман

- Загрузку камеры

- Начало испытаний, периодическую проверку состояния поверхности, регистрацию дефектов

- Окончание испытаний, промывку образцов, анализ поверхности

По результатам испытаний составляется отчетная документация с рекомендациями специалистов. Все права на данные, отраженные в документации, передаются заказчику.