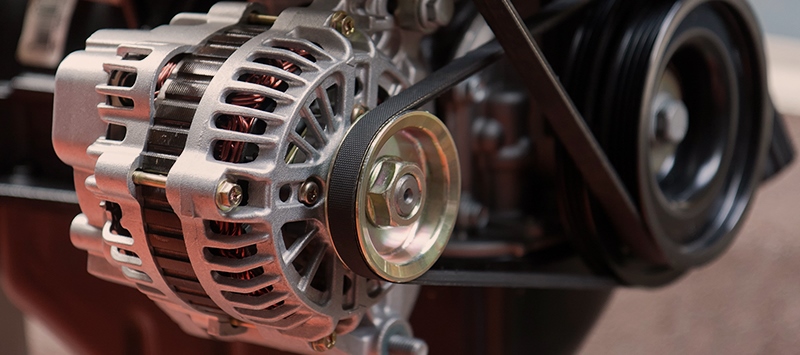

Специальные материалы Molykote для обработки подшипников генератора автомобиля

Генератор представляет собой устройство, которое преобразует механическую энергию вращения коленчатого вала двигателя в электрическую. Он обеспечивает бесперебойную работу большинства элементов современного автомобиля.

При помощи генератора осуществляется зарядка аккумулятора автотранспорта, а также питание автомобильной светотехники, системы зажигания, бортового компьютера и т. д.

Первые автомобили были оснащены электрогенераторами постоянного тока. Их коллекторный узел требовал регулярного контроля и частого технического обслуживания. Позднее, с появлением мощных диодных выпрямителей (селеновых, а затем кремниевых) стали применяться синхронные генераторы переменного тока. Они более надежны, стабильны в процессе работы и легче коллекторных агрегатов при той же мощности.

В современных автомобилях используется 3-фазный генератор переменного тока, основными элементами которого являются:

- статор, расположенный в корпусе;

- неподвижная внешняя обмотка;

- ротор.

Ток электрогенератора, полученный от аккумуляторной батареи, при помощи коллектора со щетками поступает к ротору и создает магнитное поле необходимое для работы. Электрической системе автомобиля в целом и аккумулятору в частности требуется только постоянный электроток. В связи с этим, генератор оборудован встроенным выпрямителем.

Зачастую электрогенератор располагается вне двигателя, а ротор связан с коленвалом через ременную передачу. Это существенно облегчает снятие и установку генератора в ходе сервисного ремонта.

Вследствие повышенного износа подшипников, в которых вращается ротор, возникает характерный шум при эксплуатации автомобиля. Кроме того, о наличии неисправностей в энергосистеме может информировать контрольная лампа на приборной панели. В случае исправной работы генератора она загорается при включении зажигания, а после запуска двигателя гаснет. Если имеются какие-либо неполадки, то контрольная лампа мигает.

Срок службы автомобильного генератора в идеальных условиях достаточно велик. Тем не менее, в реальности устройство подвергается воздействию влаги, дорожных реагентов и перепадов температур, которые способны значительно снизить его работоспособность.

Во избежание преждевременного износа генератора автомобиля необходим регулярный контроль его технического состояния и своевременное смазывание узлов трения.

Так, например, подшипники генератора следует обрабатывать через каждые 1600 км пробега транспортного средства. Смазочные материалы для решения данной задачи должны обладать термической стабильностью и высокой несущей способностью. Этим требованиям удовлетворяют пластичные смазки Molykote HP-300 и Molykote 3451, которые предназначены для обслуживания тяжелонагруженных узлов. Оба смазочных материала химически устойчивы и имеют широкий диапазон рабочих температур.

Смазывание подшипников осуществляется через отверстия около концов генератора. При нанесении материала рекомендуется избегать его избыточного количества, а также попадания состава на коллектор, щетки и щеткодержатели.

Пластичные смазки Molykote HP-300 и Molykote 3451 препятствуют коррозии и износу подшипников генератора, не вымываются из узлов и не вытекают при нагревании. Они способны работать в запыленной среде и не требуют частого повторного смазывания. Благодаря комплексу перечисленных достоинств смазки Molykote успешно применяются в процессе сервисного обслуживания автотранспорта.