Соляной туман – среда для испытаний на коррозионную стойкость

- Соляной туман: из чего состоит и как действует среда?

- Проверка коррозии в соляном тумане

- Кто в России осуществляет испытания на соляной туман?

Коррозионное разрушение металлических деталей – наиболее частая проблема, встречающаяся при эксплуатации различного оборудования. Одним из главных веществ, стимулирующих возникновение очагов коррозии, является соль. Она содержится практически везде и в значительной степени снижает срок службы и характеристики изделий. Однако и неметаллические детали теряют свои эксплуатационные свойства под воздействием среды, насыщенной солью.

При производстве техники и другого оборудования либо конструкций изготовители должны уделять большое внимание способности материалов сопротивляться разрушению в неблагоприятных условиях эксплуатации и подбирать оптимальные защитные составы, которые предназначены для предотвращения повреждения компонентов.

Самым надежным способом определения срока службы металлических изделий или защитных составов в неблагоприятных условиях являются натурные испытания. Однако они могут затянуться на несколько лет.

Испытания в соляном тумане – способ, позволяющий получить сравнительные данные об антикоррозионных свойствах защитных материалов и коррозионной стойкости изделий за короткий промежуток времени.

Соляной туман: из чего состоит и как действует среда?

Соляной туман – это среда, которая получается в результате распыления концентрированного раствора хлорида натрия.

Испытания в соляном тумане позволяют в короткий срок получить результаты о стойкости к коррозии за счет интенсификации агрессивных воздействий на изделия.

Для проведения испытаний в соляном тумане необходимо специальное оборудование – камеры соляного тумана.

Они делятся на два основных вида: вертикальные и горизонтальные.

Вертикальные камеры отличаются небольшими габаритами. Они имеют прозрачную вертикально расположенную дверцу, через которую можно наблюдать за процессом исследования.

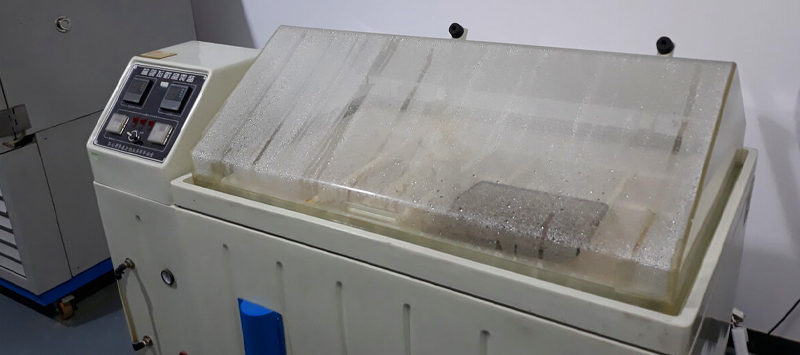

Горизонтальные камеры имеют сравнительно большие размеры. Для контроля тестирований они оборудованы прозрачной крышкой, расположенной в верхней части установки.

По принципу действия и другим характеристикам данные аппараты практически не отличаются.

Устройство камеры соляного тумана:

- Корпус из стойких к соляному туману материалов, например, твердого пластика

- Резервуар для соляного раствора

- Генератор соляного тумана

- Распылительное оборудование

- Система нагрева и поддержания необходимой температуры в камере (около +35…+40 °С)

- Трубопроводы

- Система вентиляции

- Устройства отведения отработанного раствора из камеры

- Участок для размещения образцов в камере, расположенный в месте непрямого воздействия соляного конденсата

- Крышка, обеспечивающая герметичность в камере

- Увлажнители воздуха, поддерживающие влажность на уровне около 95 процентов

С помощью сжатого воздуха или проходя через ультразвуковой генератор (в более современных моделях) концентрированный соляной раствор распыляется по пространству испытательного блока камеры, в котором расположены образцы. Мелкая водяная пыль или туман распыляется в верхней части камеры, после чего опадает на объекты в виде конденсата.

Весь конденсат, опустившийся в нижнюю часть испытательного блока, отводится в сливной бак.

Проверка коррозии в соляном тумане

Проверка коррозии в соляном тумане осуществляется согласно стандартам. Благодаря этому можно сравнивать материалы, протестированные в разных лабораториях по одному документу.

Процесс испытаний в соляном тумане начинается с подготовки образцов. Их поверхность должна быть очищена и обезжирена. Консервационные составы, смазки с антикоррозионными свойствами, защитные покрытия, ЛКМ или другие материалы наносятся на детали перед их помещением в камеру.

Все дефекты изделий должны быть зафиксированы до их размещения в испытательном блоке.

Камера соляного тумана запускается без образцов внутри. На пульте управления настраиваются все параметры испытаний – температура, влажность, частота распыления соляного раствора, например, в течение 3 минут через каждые 20 минут.

Через равные промежутки времени изделия вынимаются из камеры с целью инспектирования их состояния. Регистрируются все изменения внешнего вида поверхности.

Многие стандарты рекомендуют проводить ежедневную проверку образцов, причем контроль не должен длиться более часа. Время на инспектирование объектов не включается в общую продолжительность испытания.

Результатом испытания является количество часов, которое образцы находились в камере без образования признаков коррозии.

Соляной туман позволяет только сравнивать степень коррозионной стойкости материалов и защитных составов. Такие тестирования на коррозию не могут применяться для точного прогнозирования срока службы образцов в реальных условиях эксплуатации.

Одним из видов испытаний в соляном тумане являются циклические исследования. Они позволяют получить данные, более приближенные к реальным условиям эксплуатации деталей.

Циклические исследования предусматривают смену режимов тестирования: распыление соляного раствора, сушку, изменение влажности, а также нетипичные условия, например, воздействие ультрафиолетового излучения.

Кто в России осуществляет испытания на соляной туман?

Испытания на воздействие соляного тумана проводятся в лабораториях, оборудованных камерами соляного тумана и имеющими возможность проводить испытания согласно российским или международным стандартам.

Одной из таких лабораторий является инженерный центр компании «Моденжи» – разработчика и производителя антифрикционных твердосмазочных покрытий, одной из характеристик которых являются антикоррозионные свойства.

На испытательном оборудовании специалисты компания тестируют свои материалы и оказывают услугу по проведению коррозионных испытаний для производителей оборудования и других заинтересованных в этом лиц.

Тестирования на коррозию осуществляются в соответствии с международным стандартом ISO 9227.

Испытательная камера позволяет проводить тестирования в нейтральном соляном, кислотном, щелочном туманах, а также осуществлять циклические исследования.

Перед проведением испытаний специалисты собирают все данные об образцах для составления технического задания и разработки подробного плана исследования, выбора наиболее подходящего метода тестирования.

После осуществления испытаний заказчику предоставляется развернутый отчет с рекомендациями специалистов, а также передаются все права на результаты исследований.