Ресурсные испытания: исследование долговечности материалов и узлов

- Зачем проводятся ресурсные испытания?

- Испытания на ресурс: основные методы

Зачем проводятся ресурсные испытания?

Ресурсные испытания – это исследования срока сохранения работоспособности деталей, узлов и механизмов, которые чаще всего проводятся на этапе их проектирования.

Осуществление испытания на ресурс позволяет:

- Выявить дефекты конструкции

- Спрогнозировать срок службы элементов

- Изучить изменения характеристик компонентов в процессе наработки

- Определить производственную надежность деталей

- Повысить экономическую эффективность производства

Ресурсные испытания в натуральных условиях эксплуатации установок позволяют получить точные данные о времени появления первых отказов и безошибочно определить срок службы узлов.

Исследования, как правило, оканчиваются в момент достижения определенного количества отказов, которое обозначено в программе испытаний. Этот период и будет считаться ресурсом элементов. Другим вариантом является испытание на наработку в течение определенного времени.

Ждать результатов таких исследований приходится очень долго. Так, для проведения испытаний изделий с наработкой в 10 тысяч часов требуется около двух лет.

Для уменьшения времени на получение результатов о работоспособности узлов и механизмов усиливают влияние негативных факторов. Такие ресурсные испытания называются ускоренными.

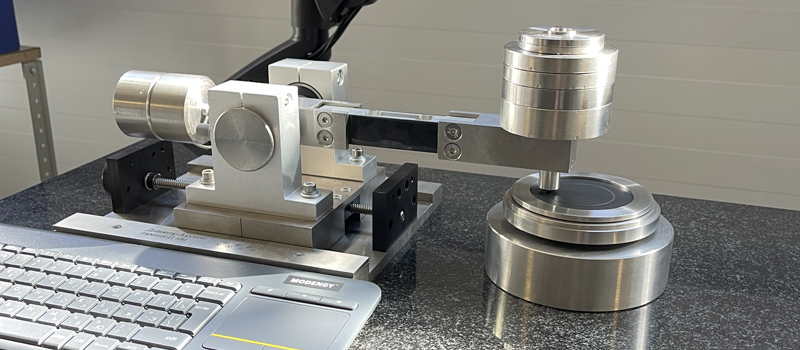

Их особенностью является необходимость применения специальных установок, которые будут интенсифицировать агрессивные воздействия. Ускоренные испытания осуществляются в оборудованных лабораториях, например, в Инженерном центре «Моденжи», оказывающем услуги по проведению ускоренных исследований на различные виды износа.

Испытания на ресурс: основные методы

Основными факторами, вызывающими преждевременный износ любого механизма, являются трение и неблагоприятные окружающие условия. При проведении ускоренных испытаний в большинстве случаев интенсифицируют именно эти воздействия.

Для определения ресурса металлических деталей, функционирующих в агрессивных средах, проводят испытания на стойкость к коррозии.

Для создания усиленных агрессивных воздействий используют испытательные камеры. В закрытом пространстве, в котором размещены образцы, искусственным образом создают соляной, кислотный или щелочной туман. Они имитируют и усиливают определенные климатические особенности среды, например, соляной туман воспроизводит условия морского климата.

Результаты, наиболее приближенные к натурным испытаниям, позволяет получать камера циклической коррозии, в которой чередуются режимы повышенной влажности, сушки и соляного тумана.

Для определения износостойкости сопряжений проводят испытания на машине трения. Данная установка обеспечивает прижатие образцов и их вращение при контролируемой нагрузке.

Для приближения испытаний к нормальным режимам эксплуатации материалов некоторые модели машин трения оснащаются камерами. В них создаются воздействия, повторяющие и усиливающие характеристики окружающей среды узла, такие как температура, влажность, абразив.

На основании ресурсных испытаний принимаются решения по повышению надежности и производительности машин и других конструкций.

Ускоренные испытания позволяют сократить время на получение данных о ресурсе деталей и механизмов, однако на практике их результаты при прогнозировании срока службы необходимо применять с осторожностью.