Методы коррозионных испытаний технических изделий и защитных материалов

- Методы коррозионных испытаний

- Методы испытаний коррозии ГОСТ

- Испытание на коррозию в российской лаборатории

Методы коррозионных испытаний

Коррозионные испытания – это проверка коррозионной стойкости конструкционных материалов и защитных свойств смазок, покрытий, консервационных жидкостей и других составов с антикоррозионными функциями.

По самой широкой классификации они подразделяются на два основных вида: исследования в искусственно созданных и естественных условиях.

Последний вид тестирований называется натурными. В рамках данных испытаний объекты помещают в реальные условия эксплуатации, где на них воздействуют негативные климатические факторы.

Коррозия в таких условиях появляется и распространяется по образцам медленно. С этим связан главный недостаток натурных испытаний – длительный срок получения результатов.

Испытания в искусственных средах дают возможность интенсифицировать влияние агрессивных факторов и сократить срок исследований.

Методы испытаний коррозии ГОСТ

Испытания в искусственно созданных средах регламентируются государственными стандартами. Одним из них является ГОСТ 30630.2.5.

В данном документе изложены требования к испытаниям в соляном тумане – концентрированном растворе хлорида натрия, который распыляется на образцы для осаждения на них солей.

Испытания в соляном тумане интенсифицируют влияние климата, близкого к морскому.

Целью испытаний в соляном тумане является контроль качества защитных составов и сравнение их свойств, проверка коррозионной стойкости конструкционных материалов и изделий из них.

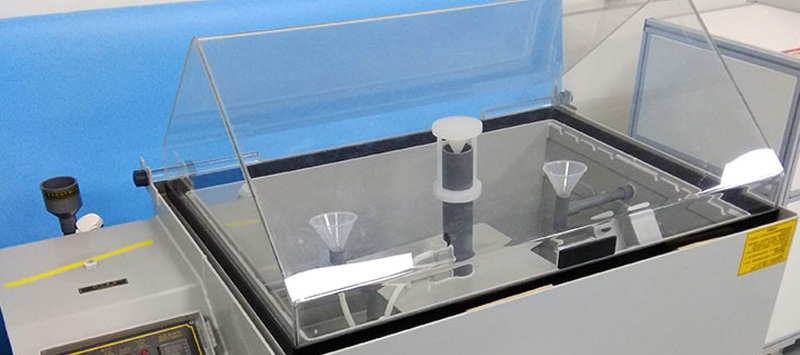

Тестирования проводятся на специальном оборудовании – камере соляного тумана.

Образцы для тестирований устанавливаются в испытательном блоке – пространстве, в котором распыляется соляной туман. Для герметизации, предотвращения попадания посторонних частиц и снижения концентрации агрессивной среды блок закрывается крышкой.

Распыление раствора хлористого натрия осуществляется с помощью аэрозольного оборудования или сжатого воздуха.

В камере поддерживается постоянная температура и влажность. Для этого устанавливаются системы обогрева и вентиляции, устройства регулирования влажности.

Камера соляного тумана обязательно должна быть оборудована системами отвода отработанного раствора, который не может быть использован повторно.

Среднее время испытаний составляет от нескольких дней до нескольких недель.

Результат испытаний – часовое выражение времени, проведенного образцами в камере без образования признаков коррозии.

Данные тестирований, проведенных по одному стандарту, можно сравнивать даже при условии, что они были проведены в разных лабораториях коррозии.

Ввиду того, что образцы испытываются в условиях, агрессивность которых в разы превышает естественные режимы работы, результаты исследований не используют для точного прогнозирования ресурса деталей и защитных материалов в реальных условиях эксплуатации.

Результаты, более приближенные к реальным, удается получить при испытаниях образцов в камере циклической коррозии.

В ней сменяются режимы эксплуатации, более соответствующие естественным – повышение влажности, сушка, распыление соляного тумана низкой концентрации.

При этом увеличивается время на получение результатов – от нескольких недель.

Испытание на коррозию в российской лаборатории

В Брянске расположена лаборатория коррозии, открытая на безе компании «Моденжи».

В ней проводятся испытания на коррозионную стойкость по вышеуказанному стандарту ГОСТ 30630.2.5.

Испытательная установка позволяет создавать соляной, кислотный, щелочной туманы, а также проводить исследования в камере циклической коррозии.

В процессе осуществления услуги по проведению коррозионных испытаний опытные специалисты лаборатории подбирают оптимальный метод тестирования и дают рекомендации по эксплуатации материалов после завершения исследований.

Все права на результаты передаются заказчику испытаний.