Машина трения

- Машина трения: назначение и принцип работы

- Испытания на трение и износ

Машина трения: назначение и принцип работы

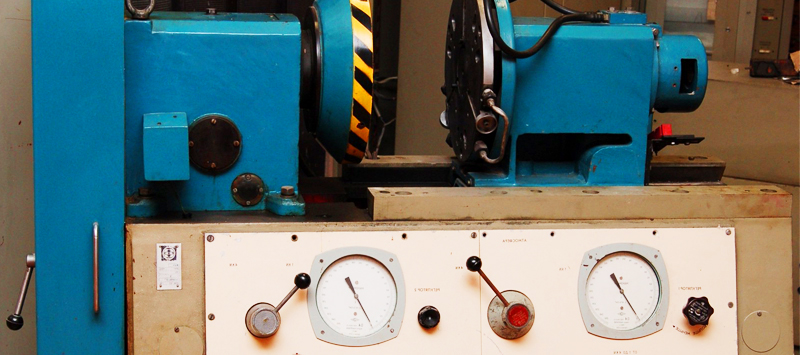

Машина трения – это установка, позволяющая воспроизвести трибологический процесс в контролируемых условиях. Для получения результата с применением данного устройства требуется значительно меньше времени, чем в реальных условиях эксплуатации сопряжения.

Принцип работы машины основан на создании определенных воздействий на трибопару при использовании или отсутствии смазочного материала.

Суть испытаний заключается в обеспечении контакта двух элементов – образца и контртела – и их вращении при заданном усилии. Нагрузка создается с помощью блока нагружения. В универсальных машинах трения один элемент является неподвижным, однако существуют разные модели приборов.

Универсальная установка способна создавать нагрузку на образцы от 50 до 1000 H, скорости вращения регулируются в диапазоне от 0 до 2500 оборотов в минуту.

В процессе работы контролируются такие параметры как момент трения, сила прижима, частота вращения, наличие/отсутствие абразива, температура в камере и другие.

Для регистрации изменений указанных величин в конструкцию включается измерительное оборудование. После окончания испытания создается график отклонений определенных параметров либо зависимости одного от другого.

Машины трения делятся на три большие группы: обеспечивающие точечный, линейный и конформный контакт.

Применение машины трения полезно в рамках проектирования механизмов и подбора составов для обслуживания узлов трения. Это позволяет спрогнозировать срок службы определенного узла и подобрать оптимальные конструкционные материалы для его создания.

Распространенным применением машины трения является проведение тестов моторного масла, позволяющих сравнить характеристики различных жидкостей в одинаковых условиях эксплуатации.

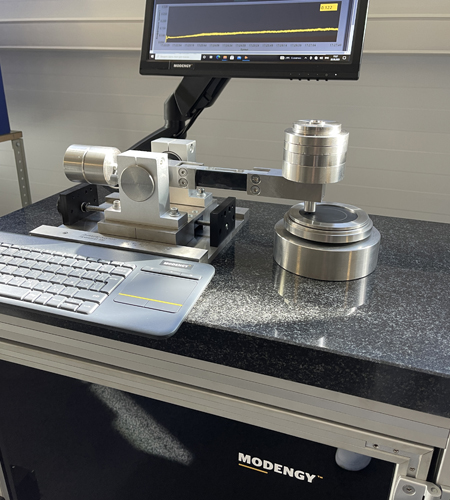

Испытания должны осуществляться в лабораторных условиях. Производители оборудования или другие специалисты, нуждающиеся в исследовании, обращаются в компании, специализирующиеся на профессиональном проведении опытов. Одной из таких является компания «Моденжи», инженерный центр которой оснащен всем необходимым оборудованием для триботехнических испытаний.

Испытания на трение и износ

Испытания на трение и износ проводятся с целью оценки трибологических характеристик деталей и узлов. Это позволяет подобрать оптимальное сочетание материалов для производства конкретного механизма.

Испытания на универсальной машине трения делятся на несколько этапов.

Подготовка

До момента внедрения образцов испытательную установку необходимо настроить. Для этого пополняют запас смазочно-охлаждающих жидкостей для механизмов машины.

Аппарат включают, переключатель счетчика числа оборотов и другие измерительные приборы переводят в положение «работа». На приводные механизмы подается напряжение, включается освещение камеры, запускается электродвигатель привода.

Перед началом испытаний машина трения прогревается в течение 20-30 минут.

Проведение испытаний

В зависимости от целей процесс проведения исследований отличается в каждом конкретном случае.

Общими являются этапы установки образцов, настройки необходимых условий с помощью пульта управления, отслеживания правильности проведения испытания: отсутствия перегрузок, скачкообразного движения образцов (если это не предусмотрено спецификой исследования) и других отклонений.

Обслуживание установки в процессе испытаний, как правило, осуществляет один лаборант.

Анализ результатов

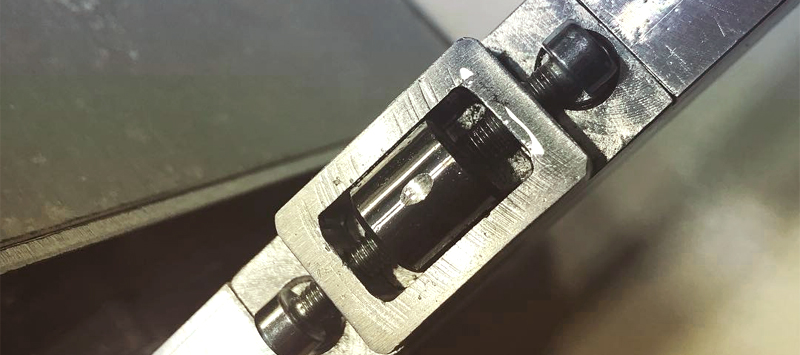

Результатом испытания на трение и износ является образец, изменивший свою геометрию. Углубление в теле неподвижного объекта называют пятном износа.

Равномерно вращающийся элемент не имеет на своей поверхности никаких углублений, однако его размер и вес в процессе испытаний меняется. Одним из методов измерения износа является определение разницы в весе образца до и после исследования.

Для расчета степени износа используется специальное микрометрическое оборудование, позволяющее отслеживать минимальные отклонения.