Испытания смазок: основные виды исследований

- Испытания смазок: основные виды

- Испытания смазок на антикоррозионные свойства

Испытания смазок: основные виды

Для определения каких-либо эксплуатационных характеристик смазочных составов проводят их лабораторные испытания.

Это позволяет спрогнозировать их ресурс в определенных режимах работы, выявить степень совместимости составов с конструкционными материалами деталей, на которые они нанесены, узнать процентное соотношение компонентов в их составе, оценить защитные и антифрикционные свойства материалов.

Основными видами испытаний, которым подвергаются смазки, являются исследования коррозионной стойкости, антифрикционных свойств, совместимости с эластомерами, тест на испарение.

Испытания смазок на антикоррозионные свойства

Смазочные составы, которые предназначены для предотвращения образования очагов коррозии на металлических изделиях, тестируются в лабораторных условиях.

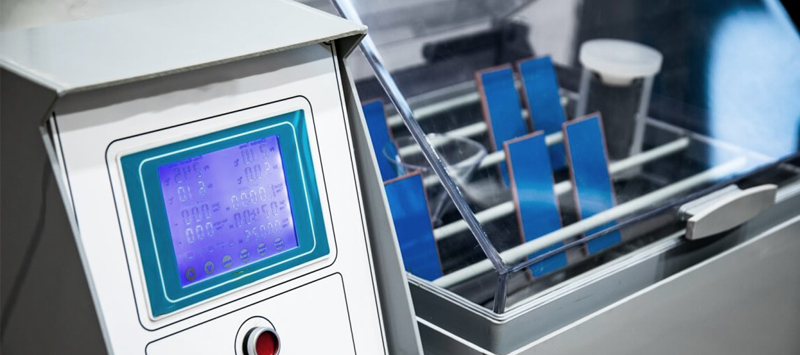

Для этого используются специальные камеры, которые искусственно воссоздают условия, характерные для того климата, в котором будут эксплуатироваться изделия.

Результаты данных тестирований не применяются для точного прогнозирования ресурса смазок, однако позволяют выбрать наиболее подходящее решение для конкретной ситуации.

Неблагоприятные условия имитируются в специальных камерах, пространство которых заполняется агрессивными средами, например, соляным, кислотным туманами.

Также существуют камеры циклической коррозии, которые чередуют несколько режимов для наибольшего приближения к реальным условиям эксплуатации.

Кто в России занимается испытаниями смазок на коррозию?

Для тестирования консервационных, смазочных составов или отдельных изделий в Инженерном центре MODENGY – испытательной лаборатории, открытой на базе компании «Моденжи» (данная организация специализируется на разработке и производстве покрытий для увеличения ресурса изделий, в том числе и в условиях агрессивного климата) – установлена испытательная камера.

Испытательная камера позволяет создавать условия, близкие к реальным режимам эксплуатации деталей.

В услугу по проведению испытаний на коррозионную стойкость входят:

- Сбор данных для исследования, составление технического задания

- Подбор оптимальной методики тестирования

- Разработка подробного плана эксперимента

- Подготовка образцов к тестированию – очистка и обезжиривание поверхности, регистрация всех имеющихся дефектов, нанесение средств антикоррозионной защиты

- Проведение испытания – размещение образцов в камере таким образом, чтобы агрессивная среда оптимально распределялась по поверхности образцов, периодический контроль состояния деталей, фиксация всех изменений во времени

- Анализ результатов

- Составление подробного отчета с рекомендациями специалистов

- Передача заказчику всех прав на результаты исследований, отраженных в отчетной документации

Испытательные циклы подбираются таким образом, чтобы при минимальных временных затратах получать необходимые данные. Оптимальными считаются исследования продолжительностью 24, 48, 96, 240, 480, 720 и 1000 часов.

Проведение ускоренных испытаний на стойкость к коррозии позволяет подобрать оптимальные консервационные и другие антикоррозионные составы для конкретных конструкционных материалов и условий эксплуатации, спрогнозировать их эксплуатационный ресурс.