Испытания красок на коррозионную устойчивость. Камера соляного тумана

- Коррозионная устойчивость: сущность и способы определения

- Испытания красок в камере соляного тумана

- Российские лаборатории, осуществляющие испытания лакокрасочных материалов

Коррозионная устойчивость: сущность и способы определения

Коррозионная устойчивость лакокрасочного материала (ЛКМ) – это способность защитно-декоративного покрытия препятствовать разрушению металлических поверхностей, на которые оно нанесено, под воздействием неблагоприятных факторов окружающей среды.

Лакокрасочные материалы в целом и краски в частности имеют функцию антикоррозионной защиты металла. Они изолируют поверхность деталей от попадания агрессивных веществ и препятствуют появлению очагов коррозии.

Однако все ЛКМ имеют разные составы и свойства. Для определения материалов с наиболее высокими защитными параметрами проводят испытания в соляном тумане.

Испытания красок в камере соляного тумана

Соляной туман – это метод тестирования на коррозионную устойчивость, который заключается в распылении на объекты раствора, содержащего хлорид натрия.

Кроме нейтрального соляного тумана существуют кислотный, щелочной туманы, а также испытания в камерах циклической коррозии.

Все указанные виды являются ускоренными испытаниями на определение коррозионной устойчивости лакокрасочных материалов, изделий из металла, смазочных составов, консервационных жидкостей и любых других объектов, которые будут подвергаться эксплуатации в агрессивных климатических условиях.

Испытания в камере соляного тумана – наиболее распространенный вид тестирований. Так как соль содержится практически в любом месте работы деталей и оказывает разрушительное воздействие на конструкционные материалы, защитные составы и др.

Вид соляного тумана подбирается исходя из технического задания на тестирование.

Результаты, наиболее приближенные к показателям эксплуатации деталей в реальных условиях, демонстрируют испытания в камере циклической коррозии. В ней периодически сменяют друг друга режимы распыления соляного тумана, сушки, смены влажности – условия, характерные для нормального функционирования объектов.

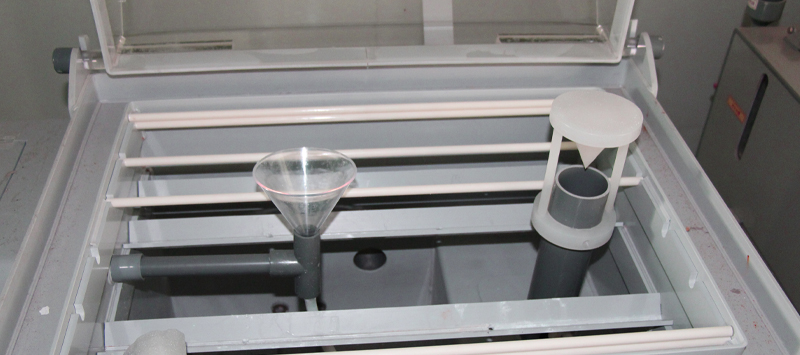

Испытательный блок камеры соляного тумана представляет собой герметичное пространство, закрытое прозрачной крышкой, в котором размещаются образцы для осуществления их контакта с агрессивной средой.

Для распыления раствора хлорида натрия камеры соляного тумана оснащаются форсунками. Оптимальная температура в камере (около +40 °С) поддерживается с помощью системы обогрева, расположенной в нижней части установки.

Раствор соляного тумана помещается в бак, откуда по трубопроводам поступает к распылительному оборудованию, проходя через систему генерирования соляного тумана.

Отработанная жидкость собирается и удаляется из испытательного блока, в котором размещены образцы, через систему отвода.

Включение / выключение аппарата, регулирование параметров испытания осуществляется с помощью блока управления.

Российские лаборатории, осуществляющие испытания лакокрасочных материалов

Проведение испытания лакокрасочных материалов должно осуществляться в оборудованных лабораториях, которые воспроизводят процесс тестирования в соответствии с российскими или международными стандартами.

Одной из лабораторий, имеющей возможность проведения испытания в камере нейтрального соляного, кислотного, щелочного тумана либо циклических коррозионных испытаний является инженерный центр компании «Моденжи», который расположен в городе Брянске.

В нем осуществляются ускоренные испытания ЛКМ по международному стандарту ISO 9227.

Процесс испытания лакокрасочных материалов:

- Сбор информации для составления технического задания и выбора наиболее подходящего способа тестирования образцов

- Утверждение плана эксперимента

- Подготовка образцов: очистка и обезжиривание поверхности, нанесение лакокрасочных материалов, проверка адгезии

- Регистрация всех дефектов поверхности образцов до их помещения в камеру

- Запуск испытательной установки

- Размещение образцов

- Отсчет времени начала тестирования

- Периодический контроль состояния образцов и самого лакокрасочного покрытия методом кратковременного извлечения объектов из камеры и регистрации всех изменений поверхности во времени. Оптимальная периодичность контроля – каждые 24 часа не более 60 минут. Время на остановку эксперимента для регистрации изменений не включается в общую продолжительность испытания

- Окончание эксперимента: извлечение образцов из камеры, промывание водой и анализ результатов

Образцы, на поверхности которых появились существенные очаги коррозии и повреждения – трещины, вздутия, сколы лакокрасочного покрытия – до времени окончания испытаний могут быть преждевременно извлечены из испытательной камеры.

Результаты испытаний в камере соляного тумана применяются для определения лакокрасочного материала, наиболее стойкого к коррозии.

Они не используются с целью определения срока службы детали с лакокрасочным покрытием в реальных условиях эксплуатации.