Производство станков: основные этапы и обслуживание

- Особенности производства станков

- Виды и обслуживание станков

Особенности производства станков

Станкостроительная промышленность – важная и сложная отрасль, требующая обширных знаний в науке и технике.

Производство станков является ключевой отраслью промышленности. Разработка новой техники и улучшение существующих моделей способствуют развитию технологий и повышению производительности в других областях.

Основные этапы производства станков:

- Инженерное проектирование – разработка инструкций и технических характеристик оборудования

- Изготовление основных компонентов станка

- Сборка и монтаж – установка двигателей, передач, систем управления и других элементов

- Настройка и калибровка – проверка точности и надежности работы, установка необходимых параметров и настроек

- Тестирование и контроль качества – проверка размеров и форм обработанных деталей, работоспособности всех систем и механизмов

Современные станки обладают высокой точностью и автоматизацией, что позволяет достигать более высокого качества обработки деталей. Это особенно важно для таких отраслей промышленности, как авиационная и медицинская.

Автоматизированное оборудование способствует ускорению процессов обработки деталей, что приводит к повышению эффективности и сокращению времени производства. Это позволяет компаниям выполнять больше заказов за меньшие сроки и повышает их конкурентоспособность.

Производство станков может иметь негативное влияние на окружающую среду из-за выбросов и отходов. Однако, современные модели все чаще становятся энергоэффективными и экологически чистыми, что помогает снизить их негативное воздействие.

Виды и обслуживание станков

В современном мире существует множество типов станков, которые широко применяются в промышленности для обработки различных изделий.

Основные виды станкового оборудования:

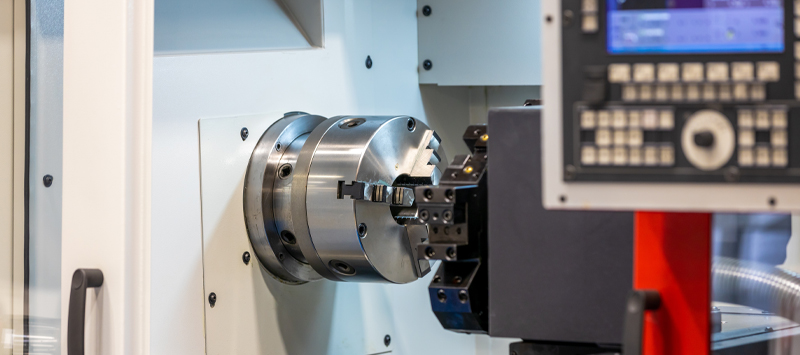

- Токарные станки – используются для обработки деталей из металла, древесины и других материалов, которые вращаются вокруг своей оси

- Сверлильные станки – предназначены для получения отверстий в различных материалах

- Фрезерные станки – используются для обработки поверхностей деталей с помощью фрез

- Шлифовальные станки – используются для обработки поверхностей деталей с помощью абразивных материалов, таких как шлифовальные круги или полировочные камни

Самыми распространенными являются токарные станки. Также существуют комбинированные машины, которые выполняют сразу две и более операции.

В процессе эксплуатации станки подвергаются износу, загрязнению и возможным поломкам. Для поддержания работоспособности и эффективности станкового оборудования необходимо регулярно проводить их проверку и осмотр.

Обслуживание станков включает в себя чистку и смазку, проверку и регулировку различных параметров, замену изношенных или поврежденных деталей.

Смазывание станка является одной из важных процедур для предотвращения износа и повышения ресурса оборудования. Для этого используются различные смазочные материалы, которые подбираются в соответствии с требованиями производителя и конкретными условиями эксплуатации.

Правильное смазывание станка позволяет улучшить его производительность, продлить срок службы деталей и механизмов, а также обеспечить безопасность эксплуатации.

Специалисты отмечают высокую эффективность применения материалов, содержащих твердые смазочные частицы.

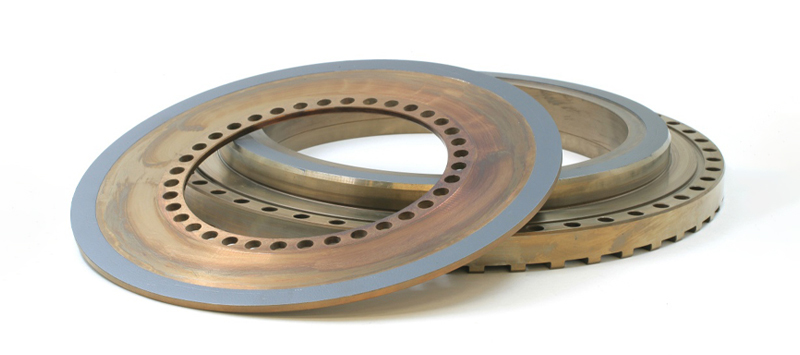

Антифрикционные покрытия эффективно используются в различных узлах станков – на деталях вариаторов, направляющих и опорных элементах гидропрессов, элементах фиксации поворотной оси, кулачках зажимных патронов и др. Они наносятся на элементы оборудования в момент производства либо на этапе ремонта.

На сопряженные поверхности деталей вариаторов наносится покрытие MODENGY 1014, которое обеспечивает низкий коэффициент трения и предотвращает скачкообразное движение деталей в процессе работы оборудования.

MODENGY 1001 используется на направляющих гидравлических прессов для повышения точности работы и уменьшения износа контактирующих поверхностей.

Снизить трение, повысить несущую способность и износостойкость деталей в узлах фиксации поворотной оси станков поможет применение антифрикционного покрытия MODENGY 1066.

Производство станков играет важную роль в развитии технологического прогресса, обеспечивая высокую точность и качество обработки деталей, повышая производительность и сокращая трудоемкость процессов.

Регулярное обслуживание станков позволяет предотвратить возникновение сбоев в работе, улучшить эффективность и продлить срок службы оборудования. Твердосмазочные покрытия помогают уменьшить трение между движущимися деталями, предотвращают износ, а также обеспечивают плавное и бесперебойное движение механизмов.