Обслуживание станков: основные мероприятия, рекомендации по подбору смазочных материалов

- Что такое техническое обслуживание станков?

- Смазка для станков: требования к материалам, рекомендации по подбору

Надежность и продолжительность эксплуатации промышленного оборудования напрямую зависит от качества и своевременности проведения обслуживания.

Что такое техническое обслуживание станков?

Техническое обслуживание станков — это комплекс мероприятий, направленных на поддержание работоспособности станков, предотвращение их поломок и возникновения аварийных ситуаций. Такое обслуживание включает в себя регулярный осмотр, очистку, смазку, регулировку и замену изношенных деталей. Цель технического обслуживания — обеспечение максимально возможной продолжительности безотказной работы оборудования.

Обслуживание станков: виды, мероприятия, периодичность осуществления

Обслуживание станков можно разделить на несколько видов: профилактическое, текущее, ремонт.

Профилактическое обслуживание направлено на предотвращение поломок и аварий. Оно включает регулярный осмотр и проверку состояния деталей и узлов, а также их очистку, смазывание и настройку.

Текущее обслуживание проводится при возникновении небольших неисправностей или изменении параметров работы станка, таких как снижение точности. На данном этапе нередко заменяются отдельные детали силами штатных рабочих.

Капитальный ремонт проводится в специализированных центрах и включает в себя крупные работы по восстановлению станка, включая замену изношенных и поврежденных деталей, восстановление геометрии и другие работы, в результате которых станок приближается к параметрам работы, характерным для нового аппарата.

Обслуживание станков проводится согласно графику, который разрабатывается при введении оборудования в эксплуатацию. Все выполненные работы, результаты проверок и измерений фиксируются в специальном документе.

При выполнении всех работ строго соблюдаются требования технической документации, стандартов и правил безопасности. Это обеспечивает не только качественное обслуживание, но и безопасность работы с оборудованием.

Частота технического обслуживания зависит от типа станка, интенсивности его эксплуатации, условий работы и других факторов. В среднем, рекомендуется проводить профилактическое обслуживание один раз в квартал, но в некоторых случаях может потребоваться более частое обслуживание.

Смазка для станков: требования к материалам, рекомендации по подбору

Одним из основных этапов обслуживания станков является их смазывание.

Материалы для смазывания подвижных узлов станков должны обладать высокими эксплуатационными свойствами, так как оборудование испытывает высокие нагрузки, работает в запыленной среде, бесперебойно эксплуатируется в течение длительных смен.

Правильно подобранные смазочные материалы позволяют увеличить ресурс оборудования, повысить его КПД, сохранить точность обработки заготовок на длительное время.

В станках организуется система смазки, обеспечивающая подачу индустриального масла в узлы оборудования. Также в обязательном порядке используются смазочно-охлаждающие жидкости при обработке металла для повышения долговечности и качества работы инструмента.

В наиболее нагруженных и открытых узлах трения станков рекомендуется применять другой вид смазочных материалов – твердосмазочные. Они эффективно работают в тех условиях, где пластичные смазки и масла теряют свои свойства.

Они представляют собой порошок твердых смазочных материалов, например политетрафторэтилена, дисульфида молибдена, графита и др, которые применяются в виде покрытий либо паст.

Покрытия представляют собой жидкости, которые после нанесения и полимеризации создают на деталях тонкую гладкую сухую пленку. Она прочно удерживается на поверхности, обладает низким коэффициентом трения, изолирует детали от воздействия неблагоприятных факторов и обеспечивает ресурсное смазывание (не требует обновления). Покрытия, как правило, наносятся на этапе производства деталей. Рассмотрим несколько примеров применения антифрикционных покрытий в промышленном оборудовании.

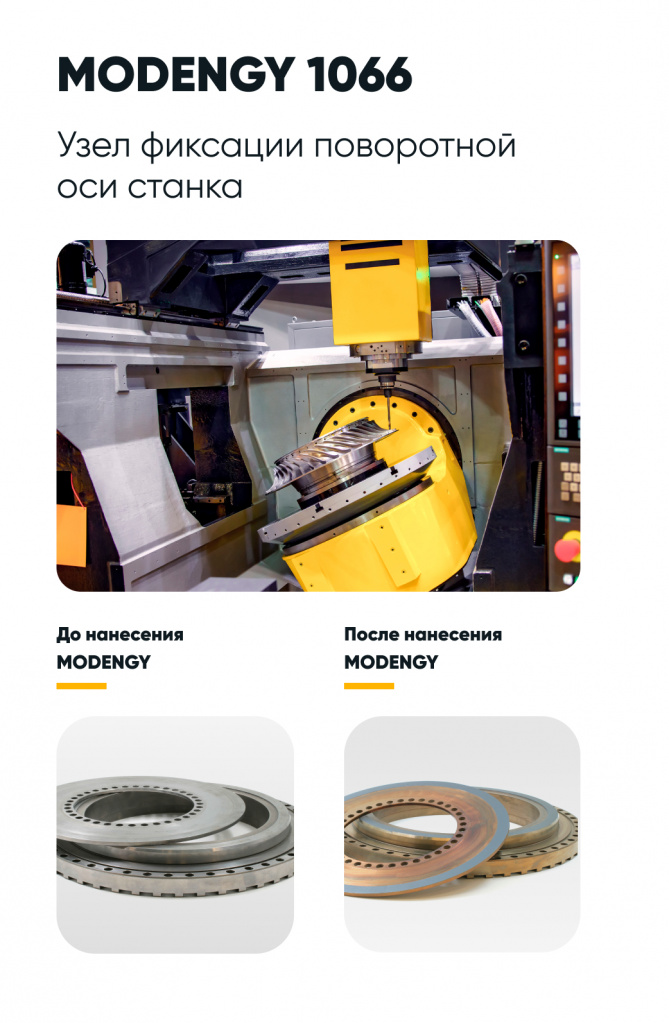

Для снижения трения, защиты от задиров и обеспечения плавности движения на детали узла фиксации поворотной оси станка наносится покрытие MODENGY 1066 на основе дисульфида молибдена и графита.

Покрытия наносятся на линейные направляющие и сферические опорные элементы гидропрессов. Эффективно использование материала комнатного отверждения MODENGY 1001.

Нанесение покрытия повышает плавность перемещения элементов гидропресса, обеспечивает высокую точность позиционирования.

На деталях вариатора станков BOOBST используются покрытия MODENGY 1005, MODENGY 1014. Они снижают трение между дисками и шкивом вариатора, повышают плавность их перемещения и защищают от преждевременного износа.

Твердосмазочные пасты, в частности MODENGY 4002, помогают повысить срок службы кулачков токарных патронов. Они не смываются СОЖ, эффективно снижают трение, предотвращают ослабевание зажима, защищают от появления задиров.

Регулярное и качественное техническое обслуживание обеспечивает долгий срок службы станков, повышает их производительность и эффективность, снижает риск неисправностей и аварий, что в свою очередь приводит к снижению затрат на ремонт и замену оборудования.