Катафорезный грунт: назначение, состав, способ нанесения

- Зачем наносят катафорезный грунт?

- Состав и процесс нанесения катафорезного грунта

Зачем наносят катафорезный грунт?

Катафорезный грунт – это покрытие для металлических деталей, которое наносится методом электроосаждения.

Основное назначение данного слоя – обеспечение эффективной и длительной защиты металла от коррозионного разрушения.

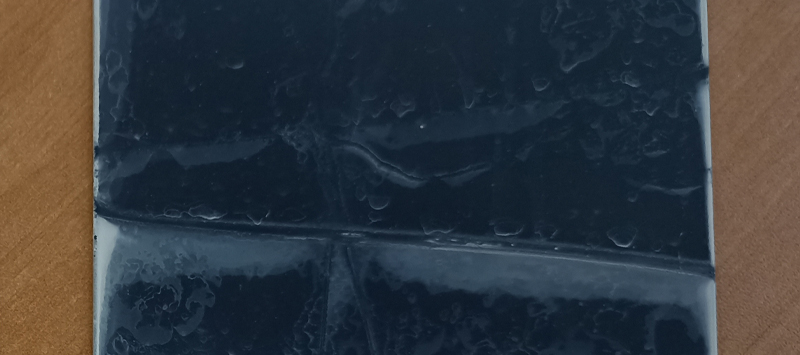

Полимеризованный катафорезный грунт на детали выглядит как матовое, но имеющее небольшой глянец серое, черное или белое покрытие.

Катафорез имеет высокую стойкость к химически агрессивным веществам, прочно сцепляется с основой, поэтому его тяжело удалить с поверхности детали после отверждения.

Кроме высокой защиты от коррозии, катафорезный грунт обладает еще рядом преимуществ для деталей – он защищает металл от механических повреждений, служит отличной подложкой под лакокрасочное покрытие.

Катафорезное грунтование получило самое большое распространение в автомобильной промышленности. Грунт наносят на весь кузов, элементы подвески, некоторые элементы салона.

Также катафорез наносят на корпус холодильников, стиральных, посудомоечных машин и другой техники, на детали транспорта специального назначения, сельскохозяйственных машин, металлические элементы мебели и прочие компоненты оборудования.

Состав и процесс нанесения катафорезного грунта

Катафорезный грунт представляет собой двукомпонентную массу, состоящую из пигмента и пленкообразователя полимерной природы (как правило, экпоксидного состава).

Эта смесь распределяется в большом количестве воды, из которой удалены соли и минералы, соединенной с небольшим количеством кислот, растворителей и функциональных добавок.

Перед созданием катафорезного слоя детали должны быть тщательно подготовлены. Основным этапом подготовки является фосфатирование поверхности.

Слой фосфата позволяет увеличивать прочность, износостойкость, а также коррозионную стойкость металла. На деталях образуются поры, благодаря которым увеличивается адгезия следующего покрытия.

Для создания слоя грунта на поверхности изделий используют способ окунания.

В ванну, содержимое которой заряжено положительно, опускают металлическое изделие, которому придается отрицательный заряд.

Под действием электрического поля частицы грунта притягиваются к поверхности детали, заполняя все микронеровности. Сухое вещество выделяется из жидкости, закрепляясь на отрицательно заряженной детали.

Слой катафорезного покрытия получается тонким и равномерным, грунт попадает во все полости. Целостное покрытие не отслаивается и имеет высокую стойкость практически ко всем внешним воздействиям.

Окунание изделий в грунт осуществляется при помощи металлической подвески. Чтобы частицы пигмента не «нарастали» на оснастку после многократных погружений, на детали наносится антиадгезионное покрытие.

C учетом того, что подвеска погружается в раствор высокой температуры, содержащий кислоты и прочие агрессивные вещества, покрытие должно обладать химостойкостью.

На участке катафорезного грунтования было протестировано покрытие с высокими антиадгезивными свойствами MODENGY 1014, которое изготавливается с добавлением политетрафторэтилена (тефлона) и дисульфида молибдена.

Материал успешно выдержал цикл испытаний, на опытном образце с покрытием не появилось отложений пигмента, за исключением участков, за которые образец был закреплен на подвеску с помощью проволоки.

Покрытие защищает поверхности подвески от обрастания пигментом, а также влияния агрессивного раствора и коррозионного разрушения.

После нанесения грунта изделия погружаются в деминерализованную воду, чтобы удалить те частицы, которые не сцепились с поверхностью обрабатываемой детали.

Завершающим этапом катафорезного грунтования является полимеризация материала в сушильной печи. Камера нагревается до +150...200 °С. Под воздействием высокой температуры полимерный материал отверждается, формируя прочную непроницаемую пленку.

Катафорезный слой имеет толщину около 20-40 микрон. Он практически не оказывает влияния на изначальную толщину деталей.

После нанесения катафореза изделия при необходимости подвергаются окрашиванию. Как правило, на черный катафорез красочное покрытие не наносится.

Метод нанесения покрытий электроосаждением позволяет не только создавать прочный и качественный защитный слой, но и повышать автоматизацию производства. Грунтование и окрашивание деталей методом распыления занимает достаточно много времени и требует профессионализма работников.

Альтернатив катафорезному грунтованию в современной промышленности немного. Благодаря высоким антикоррозионным свойствам, отличной адгезии к основе, износостойкости данный метод защиты деталей является преимущественным во многих отраслях промышленности.