Термостойкие материалы Molykote для обслуживания энергетической ТПА

- Распространенные причины отказов

- Современные материалы с высокодисперсными твердосмазочными композициями

При обслуживании энергетической арматуры важно обеспечить ее эффективную работу даже спустя длительное время, в течение которого она неизменно находилась в закрытом или открытом состоянии. Запорные устройства ТПА должны выполнять определенное количество повторений открытия-закрытия в условиях внешней среды и при заданной скорости перекрытия рабочего сечения. В то же время необходимо сохранить высокую герметичность узлов конструкции и плавность движения элементов.

| Выполнить все эти требования можно контролируя интенсивность трения и износ контактных поверхностей. Для этого необходимо использовать высококачественные специальные материалы для смазывания узлов и механизмов энергетической ТПА. |

Распространенные причины отказов

Трение в узлах энергетической арматуры, которое возникает при ее работе, приводит к изнашиванию, задирам и повреждениям рабочих поверхностей; снижению герметичности запорных устройств и сокращению эксплуатационного ресурса оборудования. Кроме того, требуется больше усилий на привод затвора ввиду прикипания, заедания и потери подвижности его элементов при высоких температурах.Минеральные пластичные смазки в таких условиях малоэффективны. Дело в том, что минеральное базовое масло в их составе начинает окисляться и интенсивно испаряться при температуре +70 °С и выше. Это приводит к ослаблению и потере смазочных свойств материала. Через каждые 10…15 °С скорость окисления и испарения базового масла возрастает вдвое. Минеральные смазки, как правило, работают при температурах до +120…+130 °С.

Наиболее термостойкие смазочные материалы (с верхними границами рабочих температур до +250…+260 °С) изготавливаются на базе перфторполиэфирного (ПФПЭ) масла.

Однако смазочные слои, образованные базовыми маслами перечисленных групп пластичных смазок, не обладают достаточной несущей способностью и толщиной, а также они не устойчивы к высокому контактному давлению при малых скоростях скольжения.

| Таким образом, пластичные смазки и масла не подходят для обслуживания элементов энергетической ТПА, так как не удовлетворяют всем условиям эксплуатации оборудования. |

Современные материалы с высокодисперсными твердосмазочными композициями

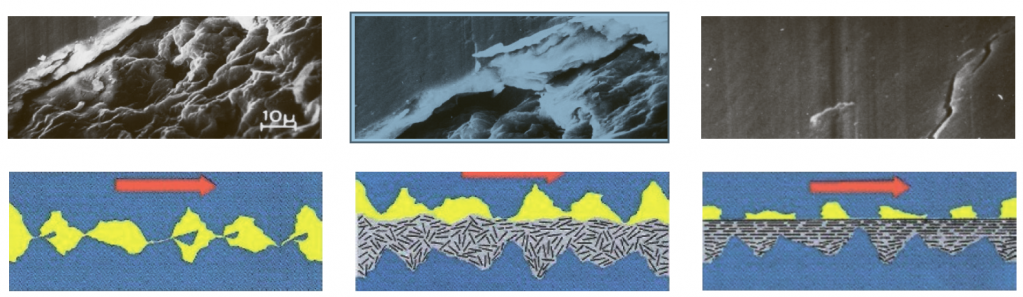

Современные материалы на твердосмазочной основе, которую составляют высокодисперсные антифрикционные порошки, отлично работают при низких скоростях скольжения, высоком контактном давлении и температуре +300 °С и выше.Частицы твердых смазочных веществ (дисульфида молибдена, графита, кальциевых и цинковых соединений, мягких металлов) способствуют увеличению площади контакта и несущей способности, заполняя и сглаживая микронеровности поверхностей трения (илл. 1). При этом также повышается герметичность.

Илл. 1. Действие порошков твердых смазочных веществ

Обеспечить требуемый уровень адгезии можно путем смешивания антифрикционных порошков со связующими смолами или легкими маслами. В первом случае получится антифрикционное покрытие (АФП), а во втором – смазочная паста.

Материалы Molykote от компании Dow Corning на базе твердых смазочных веществ уже многократно доказывали свою эффективность и на сегодняшний день широко используются в узлах энергетической ТПА как в России, так и за рубежом.

Основные эксплуатационные свойства и компоненты термостойких смазочных материалов Molykote приведены в таблице 1.

Таблица 1. Термостойкие антифрикционные покрытия и пасты Molykote для энергетической ТПА

1 Значения нагрузки сваривания для паст и АФП сравнивать нельзя по причине разных способов их определения. Так, для паст тестирование проходило на 4-шариковой машине трения (по стандарту DIN 51350), а в случае с антифрикционными покрытиями замерялась критическая нагрузка на машине Falex (по стандарту ASTM-D-2625).

В качестве аналога Molykote D-321R можно использовать антифрикционное покрытие MODENGY 1001.

Этот материал имеет точно такие же эксплуатационные свойства, однако его стоимость существенно ниже.

Выпускается MODENGY 1001 в банках (600 г), ведрах (4,5 кг), капсулах (200 г) и аэрозольных баллонах (210 мл).

Илл. 2. Нанесение пасты Molykote 1000 перед монтажом крепежа |

АФП и пасты из таблицы 1 используются для смазывания поверхностей трения подшипников скольжения, затворов, штоков, резьбовых соединений, ходовых винтов перед их монтажом (илл. 2). Применение термостойких смазок Molykote помогает снизить интенсивность трения и износа, предотвратить возникновение прикипания, задиров и заедания. Кроме того, эти материалы обладают отличными разделительными свойствами и другими эксплуатационными характеристиками, которые могут быть полезны в том или ином случае применения. Так, минимизировать трение способны пасты с дисульфидом молибдена (например, Molykote G-Rapid Plus). Однако при взаимодействии с кислородом их смазочные свойства ослабевают, и верхняя граница рабочих температур паст устанавливается на уровне +450 °C. В отсутствие воздуха пасты с дисульфидом молибдена способны выдержать до +650 °С. Устойчивость к более высоким температурам присуща пастам на основе порошков мягких металлов, графита. |

Илл. 3. Паста Molykote P-74 |

Смазочными материалами с исключительной термостойкостью являются пасты Molykote P-74 (Илл. 3) и Molykote P-37. При их изготовлении используются белые твердые смазки и специальные термостойкие наполнители. Эти пасты выдерживают очень большие нагрузки и обеспечивают стабильный низкий коэффициент трения при различных условиях эксплуатации обслуживаемого оборудования. Применение АФП для обработки узлов энергетической трубопроводной арматуры в ряде случаев является оптимальным решением. Покрытия после полимеризации образуют сухую смазочную пленку на рабочей поверхности, а связующие компоненты в составе материала повышают его адгезию (Илл. 4). |

Илл. 4. Шток клапана с АФП Molykote 3400A Leadfree

|

Эффективно управлять процессами трения в элементах энергетической ТПА при медленном движении контактирующих поверхностей способны смазки с высокой термостойкостью, несущей способностью и отличными антифрикционными характеристиками. Именно поэтому использование термостойких паст и АФП от компании Dow Corning стало оптимальным решением этой задачи. |